PROCESS

半導体製造工程【詳細版】

半導体の製造工程

- 設計工程回路・パターン設計

- 材料工程シリコンウェアの製造

- 前工程トランジスタの

ゲート領域形成 - 前工程トランジスタの

コンタク孔形成 - 前工程トランジスタの

電極・配線形成 - 後工程ウェーハから

半導体チップの形成

設計工程

回路・パターン設計

-

回路・パターン設計

半導体チップがどんな働きをするかを考えて、電気の流れを決める「回路」を設計します。

そのあと、その回路をシリコンの上にどんな形で作るかを決める「パターン設計」を行います。この設計が、チップの性能や大きさ、電力の使い方に大きく関わります。

-

回路・パターン設計

半導体チップ上にどのような回路を配置するのか設計し、シミュレーションを繰り返して効率的なパターンを検討する。用途によって必要な機能が異なるため、設計するパターンも都度違うものとなる。

-

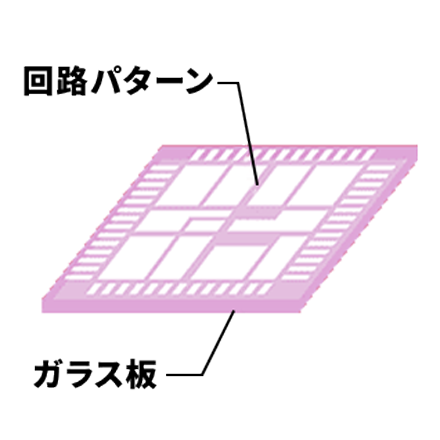

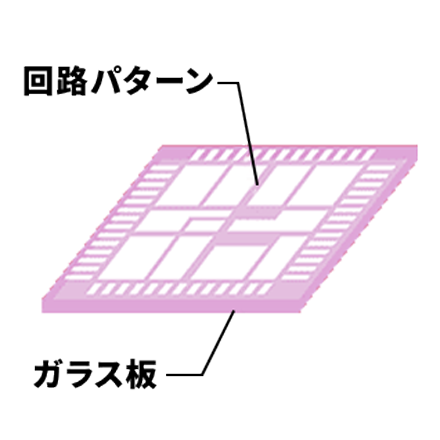

フォトマスク作成

コンピュータを使い、透明なガラス板(石英基板)の表面に、設計した回路パターンを高精度に描画することで、「レチクル(Reticle)」と呼ばれるフォトマスクが作成される。これがウェーハに回路を縮小転写するための原版(マスタ)となる。複数のフォトマスクをまとめ、マスクkセットを作成する。

-

マスク検査

フォトマスク(レチクル)に欠陥がないかを専用の検査装置で確認し検出された欠陥を修正する。

材料工程

シリコンウェーハの製造

-

シリコンウェーハの製造

半導体の基板となるシリコンウェーハは、99.999999999%(イレブンナイン)以上の極めて高純度に精製されたシリコンを結晶化し、薄くスライスして作られます。

-

単結晶シリコンインゴットの製造

原料となる多結晶シリコンを約2,000℃の電気炉で溶解し不純鬱を取り除いた単結晶シリコンインゴットをつくる。

※シリコンインゴットとは、シリコン(ケイ素:Si)の単結晶(どの位置でも結晶軸の方向が同じもの)の塊のこと。

-

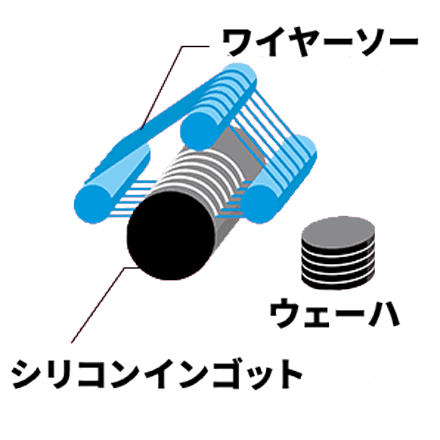

シリコンインゴット切断

シリコンインゴットをワイヤーソーで薄くスライスし、ウェーハをつくる。

-

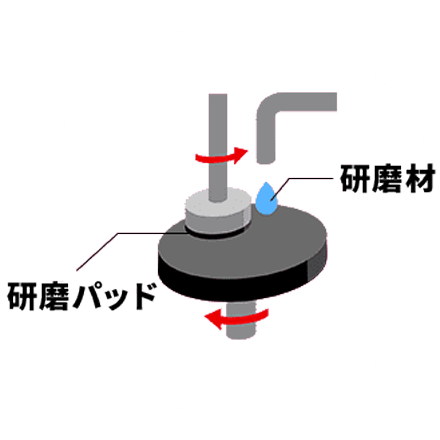

ウェーハの研磨

シリコンウェーハ表面の凸凹を研磨剤と研磨パッドによって鏡のように磨く。

-

ウェーハ検査

ウェーハを光学検査や電気検査で確認し、表面や電気特性に欠陥がないかを調べる。

前工程

トランジスタのゲート領域形成

-

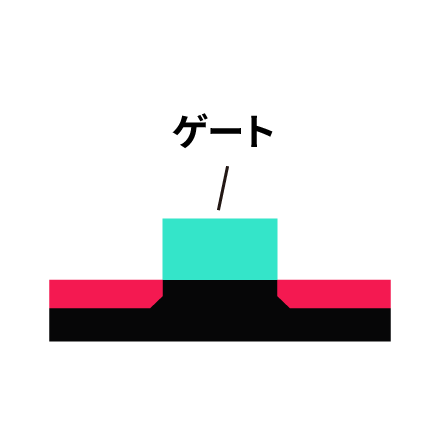

トランジスタのゲート領域形成

トランジスタのゲートは、電流の流れをON/OFFするスイッチの役割を持ちます。この工程では、シリコン基板上に絶縁膜と金属層をナノメートル単位の精度で形成します。ゲートの構造は、チップの性能や消費電力に直結するため、極めて重要かつ高度な技術が求められます。

-

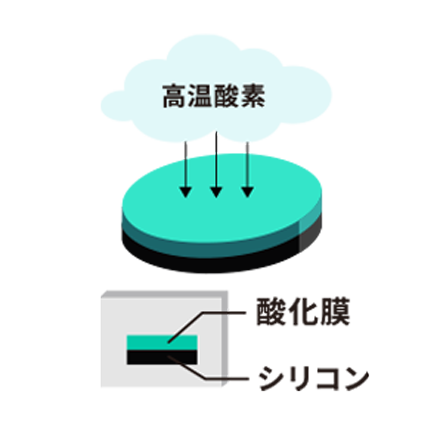

ウェーハの熱酸化

加えるウェーハを高温の酸素に晒すことで表面を酸化させるプロセス。酸化膜は絶縁層となってトランジスタの構成要素となる。

-

シリコン薄膜の堆積

加えるウェーハの表面に様々な材料の薄膜を堆積するプロセスとして、一定温度のウェーハに材料ガスを晒して膜生成を行う気相成長法(CVD)が用いられる。

-

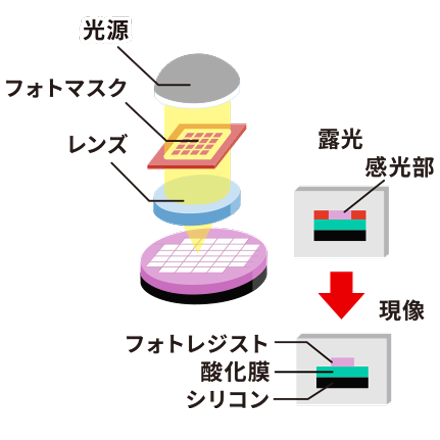

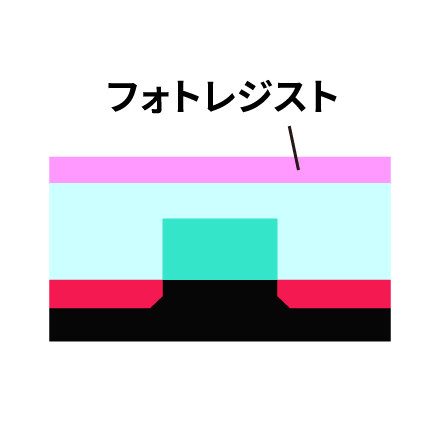

フォトレジスト塗布

選ぶフォトレジストといわれる感光剤をウェーハ表面に均一に塗る。これにより光に反応して回路パターンを焼き付けることができるようになる。照射する光源の種類によって材料が異なる。

-

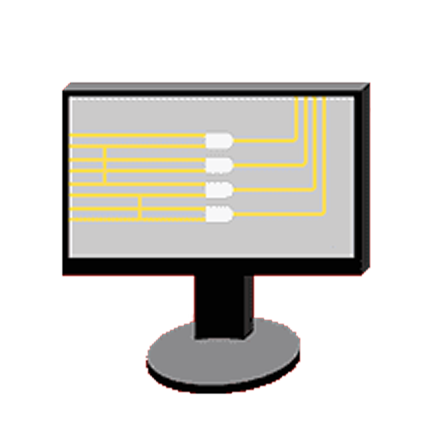

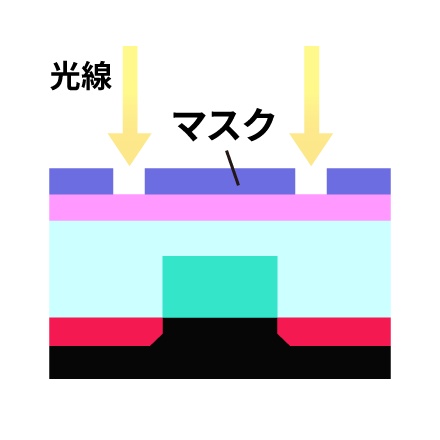

露光・現像(リソグラフィ)

選ぶ露光・現像しゲート部を形成する。ウェーハ表面にフォトマスク、縮小レンズを通して光を照射し、回路パターンを焼き付ける。その後、現像液によって不要なフォトレジスト部分を除去する。ポジ式では感光した箇所、ネガ式では感光しなかった箇所が除去される。

-

エッチング

削るフォトレジストで形成されたパターンに沿って酸化膜・薄膜を削り取る。フォトレジストに覆われている部分は残る。

-

レジスト剥離・洗浄

選ぶ残っているフォトレジストを剥離する。その後、ウェーハ上に残っている不純物を薬液に浸して取り除く。

-

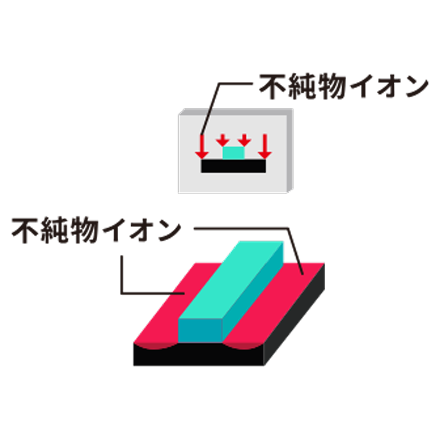

不純物のイオン注入

加える不純物イオン(ドーパント)を注入し、熱処理によって活性化しソース・ドレインを形成する。これによって、半導体の電気的特性を変化させることができる。

※ソース・ドレインとはトランジスタという半導体の基本部品における、電流の出入り口

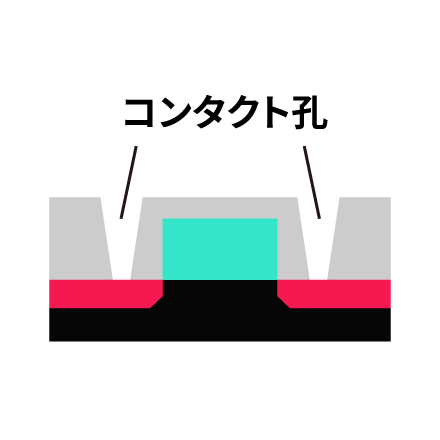

トランジスタのコンタク孔形成

-

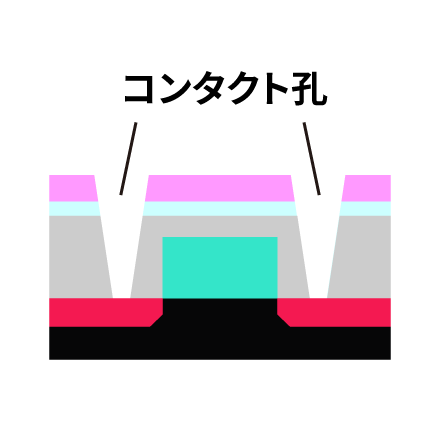

トランジスタのコンタク孔形成

ゲートやソース・ドレインと上層の配線を電気的につなぐために、絶縁膜に微細な穴(コンタク孔)を開けます。この工程では、数十ナノメートルの精度で穴を開ける必要があり、プラズマエッチングなどの先端技術が使われます。正確な接続が、回路全体の信頼性を支えます。

-

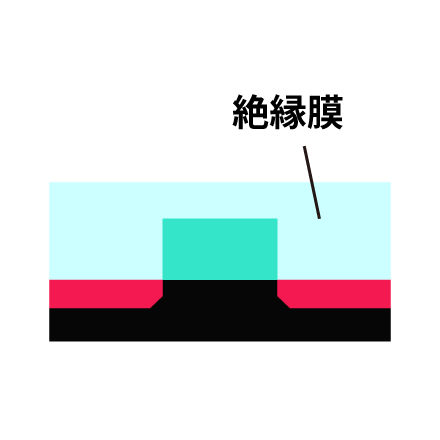

絶縁膜の堆積

加えるウェーハの表面に気相成長法(CVD)で絶縁膜を堆積する。

-

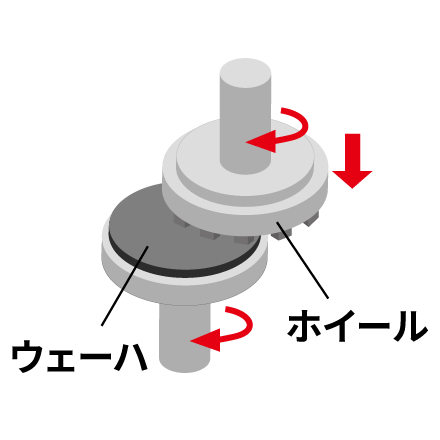

平坦化(CMP)

削る露光精度を上げるためウェーハ表面を研磨し、凸凹を平坦化する。

-

フォトレジスト塗布

選ぶ

-

露光・現像(リソグラフィ)

選ぶ露光・現像しコンタクト孔部のパターンを焼き付ける

-

エッチング

削る絶縁膜をエッチングしコンタクト孔形成

-

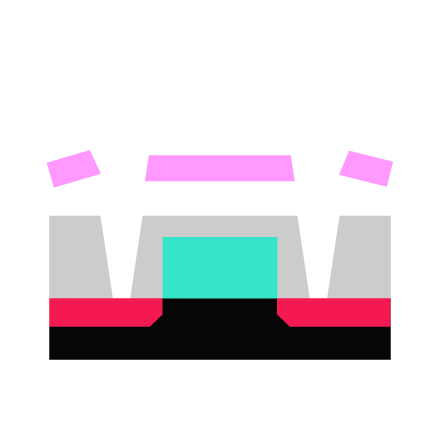

レジスト剥離・洗浄

選ぶ

トランジスタの電極・配線形成

-

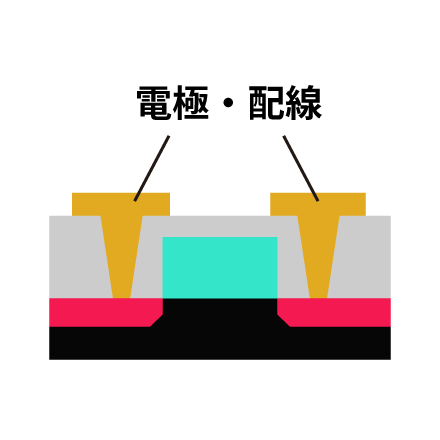

トランジスタの電極・配線形成

コンタク孔を通じて各トランジスタをつなぐために、金属を用いて電極や配線を形成します。必要に応じて配線は何層にも重ねられ、立体的な構造になります。微細化が進む中で、電気抵抗や信号遅延を抑えるための材料選定や構造設計が重要となります。

-

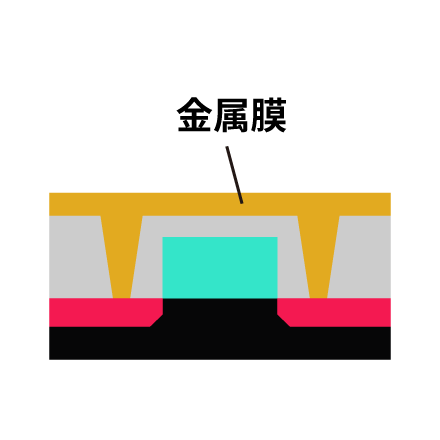

金属膜の堆積

加えるウェーハの表面に金属膜を堆積する。放電によってイオン化した材料をウェーハ表面に衝突させて膜堆積を行うスパッタリング法が用いられる。

-

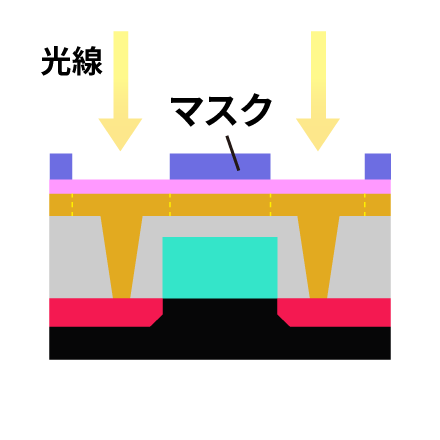

露光・現像(リソグラフィ)

選ぶ露光・現像し電極・配線部のパターンを焼き付ける。

-

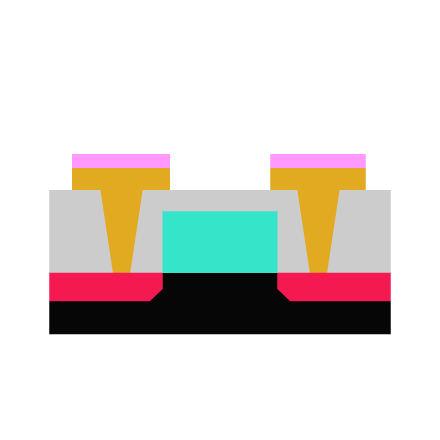

エッチング

削る金属膜をエッチングし電極・配線を形成する。

-

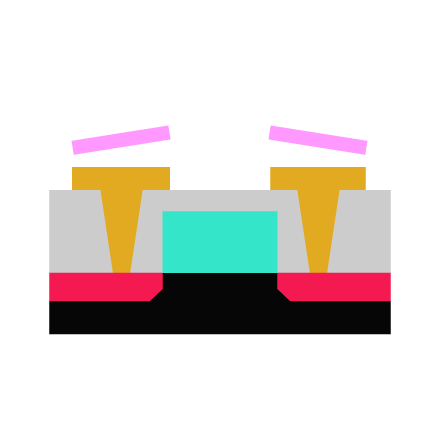

レジスト剥離・洗浄

選ぶ

-

保護絶縁膜の堆積

加える電極・配線を外部環境から守るため保護絶縁膜を堆積する。

-

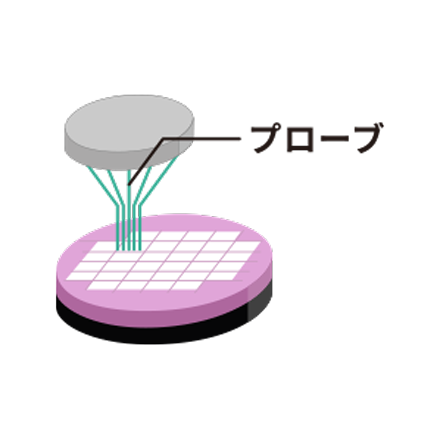

ウェーハ検査

測るウェーハに形成された数百個のチップのひとつひとつに対して、プローブと呼ばれる針を接触させて電気的に問題がないかを検査する。

後工程

ウェーハから半導体チップの形成

-

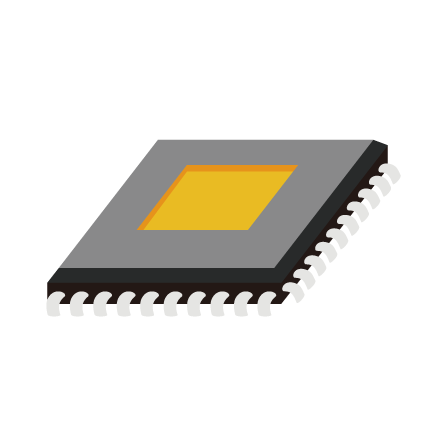

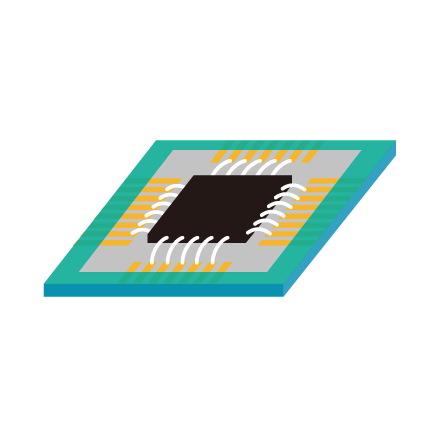

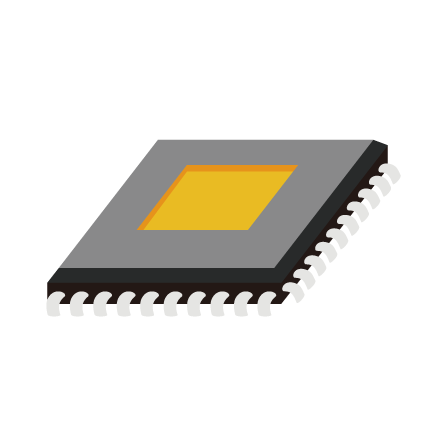

ウェーハから半導体チップの形成

製造されたウェーハを小さなチップに切り出し(ダイシング)、一つひとつをパッケージに組み込みます。微細な配線を外部端子とつなぎ、保護樹脂で封止することで、完成したICチップが外部と安全に接続できるようになります。ミクロン単位の精密作業が連続する、まさに“ものづくりの極み”です。

-

グラインディング

切る・貼る・繋ぐウェーハ基板裏側を削り薄膜化する。

-

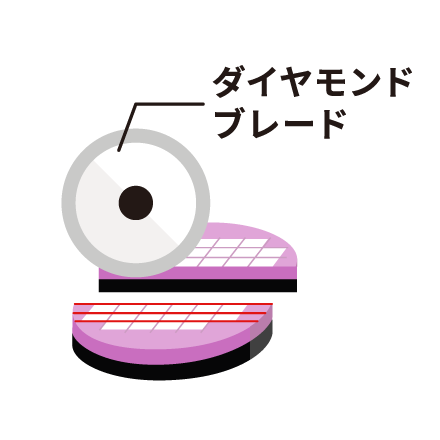

ダイシング

切る・貼る・繋ぐウェーハをダイヤモンドブレードで切断し、

ひとつひとつのチップに分離させる。

-

ダイボンディング

切る・貼る・繋ぐチップを基板やリードフレームなどのパッケージ支持材に接着する。

-

ワイヤーボンディング

切る・貼る・繋ぐパッケージ(リードフレームなど)の端子と固定したチップの金属パッドを、金線で接続する。これにより、チップとの配線が可能になる。

-

モールディング

切る・貼る・繋ぐチップを傷や衝撃から保護するため、樹脂で封止する。

-

最終検査

測る温度や電圧の試験、電気的特性試験、外観構造検査などを設計データと照合しながら何重にも行い、異常のある不良品を取り除く。