GLOBAL SHARE

OF JAPANESE COMPANIES

ひと目で分かる日本メーカーの世界シェア

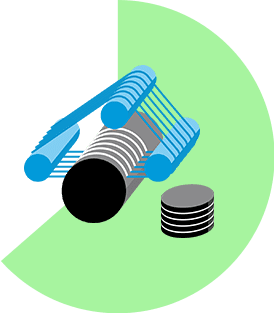

材料

62.2%

シリコンウェーハ

ケイ素(Si)の

単結晶の塊(シリコンインゴット)を

薄く輪切りにしたもの。

半導体の基盤。

ウェーハの上に回路パターンの層を形成し積み重ねていくため、ウェーハの性能が文字通り半導体性能の基盤となる。微小なゴミや汚染がない高清浄度、表面の厚さのバラつきがない高平坦度が求められる。

84%

フォトレジスト

光を当てることで性質が

変化する薬品。

ウェーハ表面に回路を

焼き付けるために使われる。

光を当てた部分と当てなかった部分で性質が異なるからこそ、回路の焼き付けができる。そのため、正確に素早く回路を焼き付けるためには、高感度であり、均一に薄い膜が形成できる性質のある材料が求められる。また、不純物の混入は品質低下につながるため、高純度であることも要求される。

製造装置・部品

92.1%

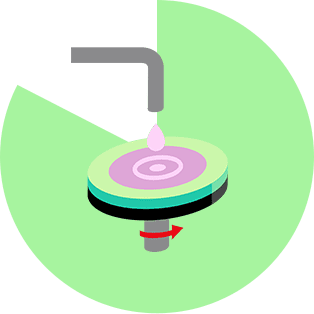

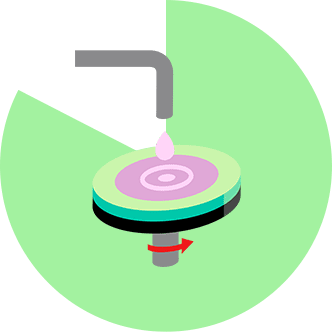

コータ/デベロッパ

フォトレジストをウェーハ表面に均一に塗布する。

また、露光された回路パターンを現像する。

フォトレジストはウェーハ表面に数百ミリメートルから数マイクロメートルの薄さで塗布される。そのため、均一に材料を塗布することができる装置性能が必須となる。また、ムラなく現像をおこなうために、ウェーハ、レジスト、現像液の温度制御も厳しく管理されている。

69.4%

洗浄装置

ウェーハ表面の汚れを、薬液によって洗浄する。

半導体の製造プロセスの中で洗浄工程は複数回存在し、洗浄工程が25%~30%を占めるともいわれる。ウェーハに少しでも汚れがあると回路に欠陥が生じてしまうため、微細なゴミ、金属汚染、有機汚染、油脂などのあらゆる汚れを除去する。そのためには、薬液の温度や濃度、噴射タイミング等の細かい設定が必要となる。また、環境負荷の観点から、薬液の使用量低減や材料そのものの改良などが絶えず求められている。

43.6%

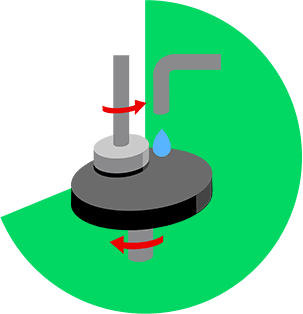

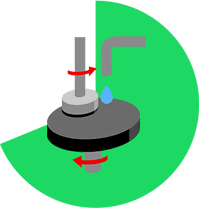

CMP(平坦化)装置

研磨剤と研磨パッドを使用し、

ウェーハ表面を研磨して

凸凹を平坦化する。

半導体は、配線幅の微細化や多層配線化が進んでいる。高性能なものでは10層以上となっており、1層1層の配線層を安定的に積み重ねていくために、表面を平坦化する技術は不可欠。現在の技術では、直径30cmのウェーハで誤差範囲10~20ナノメートルの平坦化が可能となっている。

100%

ダイシングソー

ウェーハ上に形成されたチップを、

個々のチップに切断分離する。

切断幅のバラつきが少なく、正確にチップを切り分けられる、均一の薄さの刃が求められる。また、切断できる幅が狭いほど、ウェーハを有効活用できるため、極薄の円形刃が用いられる。切る幅や材質に合わせて、膨大な刃の種類が存在する。

64.1%

テスティング装置

半導体デバイスに電気を流して、

正常に作用するかを確かめる。

半導体が、設計仕様通りに動作するかテストする装置。テスティング装置を使った電気的検査は、ウェーハの状態で一度、パッケージ後の出荷前最終段階でもう一度おこなう。高性能化、高集積化する半導体デバイスを大量・高速にテストするため、高度なテスティング装置が求められている。

95.9%

プロービング装置

ウェーハの電気的検査のため、

搬送や検査針の位置決めをおこなう。

ウェーハ上につくりこまれた半導体デバイスの電気的検査のためには、各デバイスとテスティング装置を接続する必要がある。プロービング装置の役割は、デバイス内の電極と、テスティング装置が電気信号を送受信するニードル(検査針)をコンタクトすること。位置決めの正確な精度、スピードや低振動性などの性能が求められる。

89.6%

縦型熱処理装置

ウェーハに熱を加え、

安定的に成膜を行う。

ウェーハ表面に酸化膜や薄膜を安定的に形成するために、熱処理という方法がある。「縦型熱処理装置」は、省スペースで、一度に大量のウェーハを均一に処理することができる。最近では、ナノレベルで膜の厚さを調整することが求められている。

- ※データは2016年時点のものです

- ※出典:平成29 年度 日系企業のモノとサービス・

ソフトウェアの国際競争ポジションに関する情報収集/国立研究開発法人新エネルギー・産業技術総合開発機構 - ※ナノメートル(nm)=10億分の1メートル=100万分の1ミリメートル

- ※マイクロメートル(μm)=100万分の1メートル=1000分の1ミリメートル